卧螺离心机变频调速PLC控制系统设计

摘要:针对传统的卧螺离心机控制系统存在稳定性差、工作效率低的问题,设计了一种卧螺离心机变频调速PLC控制系统;详细介绍了该系统中共直流母线变频调速系统、副电机随动方案及负载率调整方法、PLC控制系统、组态界面的设计。实际应用表明,该系统运行稳定,提高了离心机的性能。

关键词:卧螺离心机;变频调速;PLC控制;双电机;共直流母线;组态界面

中图分类号:TD67 文献标志码:B 网络出版时间:2012-09-25 14:24

0 引言

在石油、钻井等工作环境条件下,卧螺离心机使用双电机驱动[1]。主电机工作在电动机状态,副电机工作在发电机状态。近些年来,随着变频器技术的发展,共直流母线双电机变频器驱动在卧螺离心机上被广泛应用[2]。共直流母线双电机变频器驱动技术把直流母线用适当的方式进行并接,很好地解决了副电机再生电能的问题。传统的卧螺离心机控制系统采用继电器控制,稳定性差、工作效率低、易受外界干扰,很难实现自动控制。而PLC有较好的抗干扰性能,采用PLC控制离心机系统可提高其在恶劣环境条件下的工作性能。鉴此,笔者设计了一种卧螺离心机变频调速PLC控制系统,该系统可有效提高离心机的工作效率,并节约能耗。

1·系统整体结构

卧螺离心机变频调速PLC控制系统主要由变频器、卧螺离心机、S7-200PLC CPU226、MCGSTPC7062K触摸屏、上位机和MCGS组态软件组成,其结构如图1所示,其中供浆泵机也采用变频调速方式,可以根据主、副电机的转速调整进入离心机转鼓的油液量。S7-200PLC CPU226采用RS485组成一个网络,通过控制不同功率的变频器去调控离心机的主、副电机和泵机的转速,实现离心机的自动启动、手动启动、急停和复位等功能。

2·共直流母线变频调速技术

卧螺离心机共直流母线交流变频调速系统结构如图2所示。卧螺离心机由主电机驱动,差速器小轴和副电机同轴连接[3-6]。主、副电机的转速分别由主机、副机变频器所控制,将两者的直流母线并连,使主机、副机变频器联动。副机变频器由主机变频器直流母线输出端供电,三相电源从主机变频器中输入。

3·副电机随动方案及负载率调整

实际应用中,电机传动一般使用手动控制,即使是变频调速,也缺乏自动调整环节,如果能做到副电机转速随动、负载率可调,并且自动调控,则可以提高效率。

3.1 随动方案

图2中,副机变频器由主机变频器直流母线输出端供电,将副机变频器的电源输入端子R和T(端子S悬空)接到主机变频器的直流母线输出端,其输出电压大约为500V。在主机、副机变频器连接中,笔者将副机变频器中的整流过程跳过,这样就减少了变频过程中的二极管或晶闸管的压降损耗。主、副电机功率要求分别为37kW和7.5kW,因此,选用45kW的主机变频器和7.5kW的副机变频器。

主电机和副电机的转速联动调整:将主电机调整到设定的转动转速,调整副电机转速n。副电机转速nf的计算公式为

nf=nz-CΔn(1)

式中:nz为主电机转速;C为常数;Δn为设定的转差速度(根据需要设定)。

3.2 负载率调整

副电机的扭矩和负载率都与离心机的负载有关,可根据离心机的油液量自动调整泵机转速,进而控制进入转鼓的油液量。当副机实际扭矩接近或者超过副机额定扭矩×负载率时,泵机转速将会自动逐渐降低,则泵机输入的料浆减少,副机扭矩就会降低。根据实际情况,在控制过程中要求副机实际扭矩始终不超过副机额定扭矩×负载率。

4·PLC控制系统

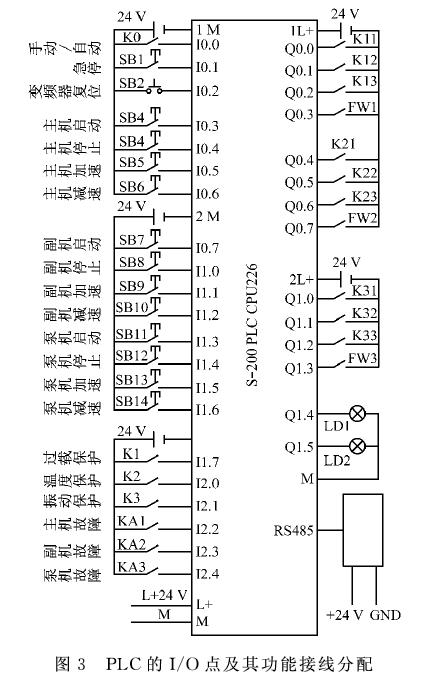

PLC控制系统要求既能实时控制供浆泵的供液量,又能控制离心机的转速,从而在钻井液性能参数(密度、黏度、固相含量等)发生变化时,确保离心机始终顺利排渣并尽可能发挥最大处理能力,实现恒排渣功能。该控制系统还应当具有很好的自动控制功能、远距离监控能力,当离心机发生故障时,能自动停机并发出报警信号,避免离心机发生过载、堵塞等故障,从而提高离心机的使用效率并降低风险。PLC控制系统中PLC的主要功能:(1)接收外部提供的开关信号(主要是按钮),判断系统当前的状态,并根据需要发出信号控制变频器继而控制电机转速,完成相对应的控制任务;(2)与人机界面互联,实时监控电机运转状态并读取电机参数。采用西门子S7-200PLC作为PLC控制系统的控制器,采用STEP 7-MicroWIN V4.0[7-9]进行PLC软件编程和调试。PLC的I/O点及其功能接线分配如图3所示。

5·组态界面设计

采用MCGS对卧螺离心机变频调速PLC控制系统的操作界面、变频器驱动示意图、电机的参数设置和故障显示界面进行组态。在设计过程中,通过中间寄存器M把PLC的I/O点和组态界面中的各个操作变量对应关联起来,使PLC和MCGS能够功能统一化,通过MCGS也能够实现对变频器的控制。系统运行时的组态界面如图4所示。

6·结语

设计的卧螺离心机变频调速PLC控制系统能使泵机根据进入离心机钻井液的密度、黏度、固相含量等参数的不断变化而对离心机的供液量做出相对应的变化,提高了离心机的工作效率;共直流母线交流变频调速系统较好地解决了卧螺离心机再生能量的回收问题,并减少了能量损耗。目前,该系统已在华北油田成功应用。

参考文献:

[1]潘芝渭,李方园.卧螺离心机共直流母线双电机双变频驱动[J].过滤与分离,2003,13(4):35-37.

[2]周志敏,周纪海,纪爱华.变频调速系统设计与维护[M].北京:中国电力出版社,2007.

[3]潘芝渭.艾默生共直流母线交流变频调速系统在卧螺离心机中的应用[J].变频器世界,2007,34(1):92-94.

[4]张晓东,李俊.变频器对卧螺离心机的高效控制应用研究[J].工矿自动化,2008,34(5):122-125.

[5]李继芳,汤天浩,姚刚.多电机共直流母线交流传动节能系统结构研究[J].电气传动,2011,41(7):10-14,31.

[6]李方园,潘芝渭.浅谈变频控制系统在卧螺离心机中的应用[J].通用机械,2004(3):37-39.

[7]黄永红.电气控制与PLC应用技术[M].北京:机械工业出版社,2011.

[8]赵光.西门子S7-200系列PLC应用实例详解[M].北京:化学工业出版社,2010.

[9]张琳,严国琦.基于PLC控制的1250离心机变频调速系统的设计[J].电气自动化,2005,27(3):75-77.

相关技术

2、如涉及作品内容、版权和其它问题,请在30日内与本网联系,我们将在第一时间作出适当处理!有关作品版权事宜请联系:+86-571-88970062