微细管壳式换热器传热性能及其分析

微细管壳式换热器传热性能及其分析

戴传山, 王秋香, 李 彪, 孙平乐

(天津大学机械学院,天津300072)

摘要:对微细管管壳式换热器的流动与传热性能进行了实验研究。根据实验获得的微细圆管换热器对流传热努谢尔特数准则式与流动阻力系数的准则式,分析了微细管管壳式换热器的传热流动综合性能,并与传统的管壳式换热器进行了分析对比。结果表明:微细管管壳式换热器传热流动综合传热性能是传统管壳式换热器的2到5倍,且在实验范围内随着雷诺数的增加而增加。

关键词:微管;传热;流动;综合性能

中图分类号:TK124文献标识码:A

文章编号:1671-8097(2011)04-0283-04 DOI:10.3969/j.issn.1671-8097.2011.04.001

0 引 言

随着微电子技术和微纳米技术的发展,在航空航天、医疗、化学、生物等领域,高密度微元器件的冷却出现了问题,比如超大规模集成电路的热障问题,微电子机械系统的流动传热问题等,引发众多学者对微尺度流动传热的极大关注。

石油、化工各工业领域都在大力发展大容量、高性能传热设备,且对传热设备的尺寸和重量有着特殊的要求,因而体积微小、单位体积传热面积很大的微小型化的换热器将成为传热设备生产发展的趋势。

国内外对微尺度的流动和传热研究比较重视,我国对该方面的研究经费投入在不断增加,取得了一些研究成果。彭晓峰等针对微槽道内流动沸腾提出了拟沸腾概念[1]。周继军等通过微通道实验得到的fRe值高于传统理论预测值,表明微槽道的表面粗糙度对流动和传热有重要的影响[2]。宋静等[3]采用400μm光滑玻璃管内氮气/水,氮气/乙醇、氮气/羧甲基纤维素钠(CMC)两相流动特性进行的流动阻力实验,研究的结果表明,不同流体的摩擦压降都会随着表观气速和表观液速的增加而呈现上升的趋势。蒋洁等[4]对矩形微尺度通道中的流动阻力和传热特性进行的实验研究结果表明,微尺度通道中流体流动的摩擦阻力较小。

微尺度通道中对流传热的Nu也与常规尺度通道的显著不同:流量较小时,Nu较常规尺度通道中充分发展段的小;随着水流量的增加,微通道的Nu迅速增加,并很快超过常规尺度通道的Nu,表现出微尺度效应。

国内外对微槽道的研究内容比较多,而针对微管的研究并不多见。其原因主要有:1)在许多工艺过程中,微管表面并不是直接发热表面,因此,针对微管的研究主要出现在微热管或单毛细管传热与流动;2)微细管换热器的加工制作工艺相对微通道比较难,但是值得指出的是圆形结构依然是生物界中的最优化结构[5]。

然而,微尺度内流动传热问题非常复杂,虽然研究取得了一些成果,但同时还存在一些问题,需要进一步丰富实验研究,积累数据,加深微尺度为流动传热问题的认识,并尽可能的用来指导微型高效传热设备的设计。

本文对一种微细管壳式换热器进行了传热与流动阻力的实验研究,分析了该形式换热器的传热与流动的综合特性,以期为高效微管传热性的设计提供指导。

1 实验系统

本文的实验对象是自行设计加工的类似于管壳式换热器的微管管束换热器。其中,微细圆截面传热紫铜管61根,管内径0.68mm、外径1.0mm、长154mm。

整个实验系统是一个封闭状态,如图1所示,选用R142b作循环工质,工质通过计量泵来提供动力或压力进行循环。冷、热源温度分别用两个恒温水浴来实现,同时安装了温度、流量、压力的传感器以及安捷伦数据采集设备。循环工质由计量泵升压后,进入质量流量计测得其流量,然后被送入微管换热器与热源传热。被热源加热的循环工质进入冷却器冷却至合适温度再被泵吸走构成循环。

2 实验结果讨论

用威尔逊图解法处理实验数据,拟合针对微管管束管内单相强制对流传热Nu准则式,并与已有相关文献比较揭示微管传热的特性。研究微管管内压力降与质量流量的关系;摩擦阻力系数f与Re的关系并与常规尺度下的值进行对比分析。定义换热器传热流动特性综合评价指标,与常规尺度管壳式换热器对比分析突出微细管换热器的优势。

2.1 微管内传热关联式的提出

在微管换热器管内、管外传热性能实验数据的处理上,本文假设:1)实验用微细铜管具有相同的表面粗糙度;2)每根传热管内工质质量流量相同,即无流体分布不均现象;3)沿微细铜管管壁的轴向导热可以忽略不计;并假设管内平均传热Nu准则式为:

![]()

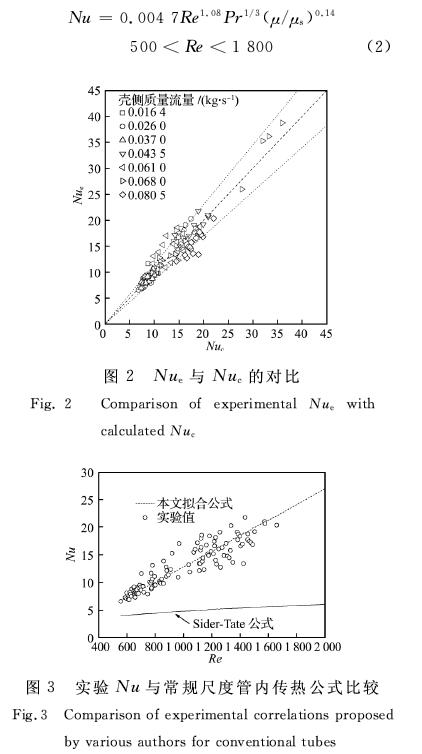

通过调整n用最小二乘法线性拟合,使尽量多的实验数据落在拟合直线上,从而确定Re的最佳指数n。用计算机编程计算得到n=1.08,平均拟合偏差为3.5%。此时微管管束管内单相强制对流传热Nu准则式见式(2),实验Nu与计算Nu的对比见图2,Nu随Re的变化与常规管换热器的对比见图3。

2.2 微细管换热器管侧阻力特性

实验中微管换热器水平安装,流体在水平微管内流动重力压降可忽略。因为实验工质R142b的不可压缩性,工质在微管换热器进出口密度变化很小,加速压降不超过10Pa,故可以忽略。达西摩擦系数f整理成:

![]()

图4表示在不同的微管管外流速下,微管管内压降随微管管内工质质量流量的变化关系。微管管内压降随管内工质质量流量的增加急剧增加,实验点分布比较离散。

图5为通过最小二乘法得到的f与Re最佳拟合关系式。

实验结果表明:微管管内摩擦阻力系数f明显高于常规尺度层流摩擦系数,本文认为微细管内表面粗糙度对流动压降、流体流态有很大影响。压降摩擦阻力系数f从0.45降到0.15。远大于Moody图给出层流范围的摩擦系数,常规尺度的摩擦系数理论也许在这里已不再适用。

2.3 微细管换热器管内的传热与流动综合性能

分析可知,微细管管壳式换热器管内单相强制对流传热Nu比常规尺度Nu要高1.6~3.8倍,与此同时也带来微细管内压力降的增长,为了评价微细管换热器的整体性能,引入换热器传热流动特性综合指标Nu·f1/3。通过实验数据整理可得本实验用的微细管换热器的传热流动特性综合指标。

由图6可知,强化倍数随Re的增加而增加,即在较大Re下,微细管换热器比常规管的传热流动综合性能的强化倍数更高。本文实验管壳式微细管换热器的传热流动综合性能,与传统的管壳式换热器相比,前者传热流动综合传热性能是后者的2.45到5.58倍,且在实验范围内随着Re的增加而增加。

3 结 论

本文对微细管管壳式换热器的流动与传热性能进行了实验研究。整理出了微管管内单相强制对流传热Nu准则式,并与已有相关文献比较揭示微管传热的特性。结果表明:

1)管内单相强制对流传热Nu比常规尺度Nu要高1.6~3.8倍,且在实验范围内随着Re的增加而增加。

2)微管管内摩擦阻力系数f明显高于常规尺度层流摩擦系数,且微细管内表面粗糙度对流动压降、流体流态有很大影响。压降摩擦阻力系数f从0.45降到0.15。远大于Moody图给出层流范围的摩擦系数,常规尺度的摩擦系数理论在这里已不再适用。

3)本实验管壳式微细管换热器的传热流动综合性能是传统的管壳式换热器的2.45到5.58倍,且在实验范围内随着Re的增加而增加。

参考文献:略

标签:

相关技术

2、如涉及作品内容、版权和其它问题,请在30日内与本网联系,我们将在第一时间作出适当处理!有关作品版权事宜请联系:+86-571-88970062

- 兰州石化瞄准“高精尖特专”加快医用料新产品研发

- 全国规模最大风电离网制氢示范项目正式转入商运

- 20万吨甲醇!华电风电制氢、绿色甲醇一体化项目备案获批

- 五部门出台中国首台(套)重大技术装备检测评定新规

- 我国一季度水利建设投资稳步增长,多家A股企业发力相关领域

- 减速机市场规模有望进一步扩大 智能化绿色化渐成行业主流

- 我国亮出油气能源新"家底"

- 吉林油田加快工业化埋碳步伐争当碳产业链“链长”

- 江苏神通2023年营收21.33亿元,同比增长9.10%

- A股上市阀门企业浙江力诺第一季度营收1.82亿元

- 上海市地方标准《基于多传感器的路侧融合感知系统技术规范》征求意见稿发布

- 3项无线电计量领域技术规范征求意见稿发布