钻井液高速离心机变频调速闭环控制系统研制

钻井液高速离心机变频调速闭环控制系统研制

冯来田1 董怀荣2

(1·胜利石油管理局规划计划处,山东东营 257000;2·胜利石油管理局钻井工艺研究院,山东东营 257017)

摘 要:为使钻井液离心机的参数能够根据钻遇地层、井深和钻井工艺的变化自动调节,研制出了基于离心机主电机电流为控制信号的变频调速闭环控制系统。详细阐述了基于离心机主电机电流为控制信号的变频调速闭环控制系统的原理、控制流程以及控制过程设定。现场应用表明:钻井液离心机配套变频调速闭环控制系统,能够根据钻井工艺实际情况以及钻遇不同地层使用钻井液的黏度、密度和排渣量的变化,利用离心机主电机电流信号,自动调节供浆泵的排量和高速离心机的实际参数,实现钻井液离心机闭环控制,保证排渣量和离心机的处理能力始终处于最大状态;钻井液离心机变频调速闭环控制系统的参数能够自动调节,并能实现自我保护,可有效避免离心机过载、堵塞等故障的发生,提高离心机的运行可靠性,减少因意外故障而造成的不必要的经济损失。

关键词:钻井液;离心机;闭环控制;变频;变速装置

中图分类号:TE926 文献标识码:A 文章编号:1001-0890(2010)04-0089-05

1 概 述

控制系统设计是钻井液离心机设计的重要方面,直接决定了离心机的可靠性、可操作性,要使离心机的分离性能和过载保护功能达到最佳,除了在机械设计方面予以考虑外,还必须配备较为完善的控制系统。石油矿场用离心机的控制系统大多数采用了普通的控制形式,只有启动、停机、急停等功能,为了使其启动平稳,必须配备液力耦合器,而这限制了离心机的调速功能[1]。

在现场应用过程中,由于钻遇不同地层所使用钻井液的性能不同,进入离心机钻井液的密度、黏度、固相含量等参数是不断变化的,这些参数的改变会使离心机的处理量和排渣量发生变化,也就是说离心机的负载是不断变化的。如果供浆泵对离心机的供液量一直保持不变的话,当钻井液的密度、黏度和固相含量等参数较高时,就会发生离心机过载、堵塞等故障,严重时必须返回厂家拆开进行清洗,从而直接影响钻井生产[2]。因此,供浆泵对离心机的供液量应该根据钻井液性能的变化而自动调节。另外,钻井过程中也要求离心机的转速应该能够根据钻遇地层、井深和钻井工艺的变化而自动调节。

因此,要提高离心机的性能,非常有必要研制一种操作简单、性能可靠的变频调速自动控制系统,既能实时控制供浆泵的供液量,也能控制离心机的转速,从而提高离心机的可靠性和适应性,在钻井液性能参数(密度、黏度、固相含量等)发生变化时,确保离心机能够始终排渣并尽可能发挥其最大处理能力,实现恒排渣的功能。该控制系统还应具有很好的自控能力,在设备发生故障时,能自动停机并报警,具有远距离监控能力,从而大大提高离心机的使用效率并降低风险,得到最佳的处理效果,避免离心机发生过载、堵塞等故障。

2 控制原理

离心机主电机电流的大小实际上也反映了离心机的处理量、所处理钻井液的密度、黏度、固相含量等参数的高低。供浆泵供液量越大、钻井液的密度、黏度和含砂量越高,主电机的负载越高,排渣越多,离心机主电机的工作电流越大。反之,离心机主电机的工作电流越小。另外,转鼓转速越高,分离因数越大,离心机的处理能力越强;分离中点越小,分离固相颗粒越多,单位时间内钻井液密度降低越快。因此,可以根据离心机主电机变频器的电流信号控制供浆泵的供液液量,实现离心机负载和性能的闭环反馈控制[3]。

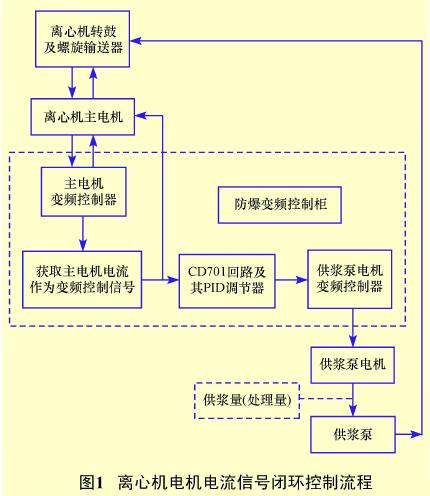

控制原理及控制流程为:实时采集的离心机主电机工作电流作为控制信号,输入回路调节器CD701并与设定值相比较,根据离心机主电机电流变化和比较的结果直接控制供浆泵电机的变频器,改变供浆泵电机的转速,以改变供浆泵的供液量,从而控制离心机的负载使之形成一个闭式循环,确保离心机始终处于最佳工作状态,从而实现恒排渣的功能。离心机主电机电流信号闭环控制流程见图1。

基于上述控制原理设计而成的钻井液离心机变频调速自动控制系统,能够大大提高钻井液高速离心机的性能,并具有良好的灵敏性、可操作性和可靠性。

3 控制系统组成及主要功能

离心机变频调速闭环控制系统主要由控制对象、变频器、CD701回路调节器及其PID调节器、温控模块及其他部件等5部分组成。

1)控制对象 钻井液离心机的主电机功率和离心式供浆泵。

2)变频器 变频器共2台:一台控制离心机转鼓转速及转鼓与输送器之间转速差,从而控制离心机的运转性能,并输出离心机主电机启动电流信号和工作电流信号作为控制供浆泵变频器的输入控制信号,以便控制供浆泵的供液量;另一台控制供浆泵电机转速以调节其输出流量,从而控制离心机的处理量和排渣量。另外,变频器本身还有强大的控制、保护、报警和故障诊断等功能。

3) CD701回路调节器及其PID调节器 CD701回路调节器的主要作用是回路调节以及控制信号的输入、输出、比较及控制,其中PID控制是依设定比例带(P)、积分时间(I)、微分时间(D)等参数获得稳定控制结果的控制方式。另外,它还有强大的报警、故障诊断和保护功能。

4)温控模块 根据控制原理及电路图,将全部电器元器件及两台变频器安装在一个密闭的防爆控制柜上,其防爆等级符合GB3836·1爆炸性气体环境用电气设备的要求。为解决防爆控制柜的散热问题,专门设计了风机及温控模块。防爆控制柜内并联安装了两台风机,风机可以手动启动也可以自动启动。根据控制柜内温度,两台风机可以单台运行也可以同时运行。控制柜内有温控仪,实时监测控制柜内的温度。根据使用环境,设定最高和最低温度,当温控仪检测的温度高于设定最高温度时风机自动启动运行,当低于最低温度时风机自动停机。当然,两台变频器本身还有散热功能。

由于使用环境最低温度对变频器控制灵敏性有一定影响。一般要求使用最低温度不能低于-20℃,不能高于+55℃。防爆控制柜内电器元器件及变频器工作时要产生热量,这些热量都在密闭的防爆控制箱内,所以一般都能满足最低温度限制[4]。对于特殊寒冷地区,如果环境温度特别低,可以启动加热模块,该模块采用PLC控制。当控制柜内工作温度低于-20℃时,加热板将自动启动或手动启动。控制柜内工作温度高于0℃时,自动停止加热。

5)其他部件 除以上几部分外,还有电流、电压、温度、指示灯等常规显示表,紧急停机、复位、时间继电器,热继电器等常规电器元器件以及箱体组成。为了适合石油矿场工作环境,还有减震系统(4个橡胶减震器组成)、警铃(声音报警)、警灯(光报警)。特别是故障报警采用警铃(声音报警)和警灯(光报警)联合报警,便于远距离观察,适合于钻井现场吵闹工作环境,能够及时提示技术人员处理紧急故障。

4 控制工作过程及参数设定

离心机变频调速闭环控制工作过程主要包括启动、正常工作、闭环控制、故障诊断与报警等。

4·1 启动过程

要以主电机的电流为控制信号,必须解决主电机空载启动电流峰值问题。在空载情况下,电机刚启动时,会产生一个较大的电流峰值,该峰值不能作为控制信号来控制供浆泵的电机变频器,否则离心机将无法启动和正常工作。这样,在控制回路上,必须跳过启动电流,解决的措施是:将控制主电机的时间继电器时间调整至45 s,可以避免主电机启动电流过大,这样在45 s启动时间内,主电机达到正常工作转速,此时CD701回路调节器不控制供浆泵的变频器,不起反馈控制作用。正常启动以后,才进入反馈控制阶段。实际上就是跳过启动瞬间的电流峰值,这样就解决了启动电流峰值可能产生假控制信号的问题。

另外,如果离心机使用以后,没有及时清洗,转鼓和输送器之间可堵塞或冬天结冰使转鼓与输送器粘连在一起了,导致启动电流过大,甚至发生安全销被剪断事故。因此,要保证离心机正常工作,必须及时、正确维护保养,每次使用后必须及时清洗,冬天还要防止出现结冰情况,从而避免无法启动和正常工作。如果在启动之前,转鼓和输送器之间已经堵塞或结冰使转鼓与输送器粘连在一起了,此时启动电流必然要大于正常启动电流,有可能在45 s启动时间之内,发生安全销被剪断的情况。因在45 s启动时间内,没有反馈控制,可能出现两种情况:一种是堵塞,瞬间启动电流过大;另一种是启动之前安全销已经断裂。解决方案:第一种情况可以通过主电机变频器设定正常情况下最大启动电流I启max(该电流值通过试验获得),在主电机变频器内部自身控制电路解决,一旦主电机启动电流达到设定I启max时,主电机变频器发出报警信号,外挂蜂鸣器不停鸣叫并且报警灯不停闪烁,提示操作人员清洗离心机并达到手动盘车灵活为止,同时主电机变频器控制主电机继续转动,避免主电机被启动起来,转鼓仍然处于停止状态;第二种情况可以通过主电机变频器设定最小启动电流I启min,实际上就是无安全销、无差速(转鼓与螺旋输送器同步同速度运转)时,主电机启动最大电流,可以预先通过试验获得,在主电机变频器内部解决。一旦主电机启动电流小于设定I启min时,主电机变频器发出报警信号,外挂蜂鸣器不停鸣叫并且报警灯不停闪烁,提示操作人员检查、更换安全销并达到手动盘车灵活为止,同时主电机变频器控制主电机继续转动,从而避免主电机被启动起来,导致转鼓和输送器之间发生堵塞。以上两种情况都是在主电机45 s启动时间内解决,实际上两种情况都是避免在离心机有故障情况下主电机被启动起来导致发生更为严重的故障。

4·2 正常工作状态

利用主电机电流信号代替原来离心机差速器固定端扭矩信号,控制方法基本相同。首先,在CD701回路调节器控制面板上分别输入最大安全停机电流Imax(过载报警停机信号,Imax要小于安全销被剪断时的主电机电流)、最大正常工作电流I1(闭环控制信号)、最低电流Imin(安全销被剪断后该电流作为故障报警信号)。CD701回路调节器同步实时采集主电机变频器的电流输出信号Ix。Imin可以通过试验获得,试验方法是去掉差速器末端固定,拆下安全销,记录主电机变频器显示的Imin和I启min。

当采集的Ix小于I1设定值、大于Imin(安全销被剪断后电流)设定值(也就是说Imin

4·3 工作过程中闭环控制状态

当实时采集的Ix大于I1设定值、小于Imax(过载报警停机信号)设定值(也就是说I1

4·4 工作过程中安全销剪断停机报警状态

采用上述控制方案,一般不会发生离心机过载使安全销剪断,导致离心机堵塞故障的发生。但现场应用过程中,由于安全销长期使用导致其抗剪性能下降而发生疲劳断裂或使用过程中其他原因导致安全销剪断,就必须报警停机。当采集的Ix小于Imin设定值(也就是说Ix

1)当采集的Ix小于Imin设定值(也就是说Ix

2)当实时采集的Ix大于Imax设定值(也就是说Imax

3)当供浆泵电机或离心机主电机变频器出现故障时,外挂蜂鸣器报警,整机必须自动停机;

4)离心机主电机发生非电气故障时,能够手动控制离心机主电机和供浆泵电机停机;

5)供浆泵发生非电气故障时,能够手动控制离心机主电机和供浆泵电机停机;

6)其他故障或人为需要停机时,能够手动控制离心机主电机和供浆泵电机停机;

7)特殊紧急情况,采用急停按钮停机和复位。

5 电流闭环控制与扭矩闭环控制对比反映离心机负载的参数比较多,有许多参数可以实时采集并作为反馈控制信号,其中螺旋输送器的排渣扭矩实际上也反映了离心机负载情况以及离心机在某种钻井液性能下的处理能力,因而实时采集的输送器排渣扭矩也可以作为控制信号,实时控制供浆泵的供液量[5-6]。但采集扭矩控制信号需使用扭矩传感器,因此在使用过程中易出现下列问题:

1)扭矩传感器安装在差速器末端,差速器与转鼓装在一起,置于上底座上,离心机工作时产生的振动会影响传感器的性能,由于传感器抗震性能不好,容易导致数据失真,动态漂移大,长期使用性能不可靠;

2)由于石油钻井用离心机长期在野外工作,工作条件和环境比较恶劣,风沙、雨水对传感器影响较大,也容易使传感器寿命缩短;

3)现场清洗设备时,操作人员经常用水冲洗离心机,容易使传感器进水;

4)现有传感器均不具有防爆性能;

5)从差速器末端获得的扭矩信号,通过信号线传送到控制系统,再反馈控制供浆泵变频器,信号传递路线较长,系统灵敏性差,响应时间过长,在紧急情况下反映较慢;

6)由于井队现场供电不稳定,也容易使传感器发出的信号失真,因为扭矩传感器需要0~12 V的直流电源供电;

7)传感器价格昂贵,易损坏,维护成本较高;

8)传感器使用一段时间以后,就必须进行重新标定,但在现场无法标定。

采用控制离心机主电机的变频器输出的电流信号作为反馈控制信号,离心机主电机变频器输出电流信号的采集不需要使用专门的电流测量仪器而是在防爆控制柜内从控制主电机变频器上直接获取,不需要在离心机上安装仪器采集相关参数,不再使用扭矩传感器,克服了使用扭矩传感器的缺点。采用主电机电流信号控制方式的优点有:

1)直接从变频器获取主电机电流信号,数据采集与信号控制非常准确、可靠;

2)结构非常简单;

3)在防爆控制柜内部变频器上获取主电机电流信号,克服了扭矩传感器不具有防爆功能的缺点,系统更加安全;

4)采用主电机变频器直接控制供浆泵变频器,流程简单而且响应非常快速;

5)使用维护成本低;

6)离心机整机设计简单,尺寸可以减小,制造成本低。

6 现场应用截至目前,胜利油田为6台高速离心机配套了变频调速闭环控制系统,并利用这6台配套变频调速闭环控制系统的离心机在胜利油田和川东北地区完成了21口井的施工任务。配套变频调速控制系统的离心机在施工过程中运转情况良好,没有出现故障。特别是配套自动变频调速闭环控制系统后,控制更灵活,操作更方便,能够根据钻井液性能的变化,自动调节主电机转速、离心机处理量,能够适应现场钻井施工工艺要求,为进一步提高钻井液固相控制水平,安全、高效钻井奠定了基础。

7 结束语

以离心机主电机电流为控制信号设计而成的变频调速闭环控制系统,使离心机在供浆量和钻井液性能参数(密度、黏度、固相含量等)发生变化时,其处理量也随之变化确保其始终处于最佳工作状态,实现了离心机恒排渣的功能。离心机主电机电流信号采自于离心机变频防爆控制柜内控制主电机的变频器,克服了使用扭矩传感器本身的缺点。钻井液高速离心机采用变频调速闭环控制技术,进一步扩大了钻井液离心机的使用范围,具有一机多用功能,拓宽了应用领域,具有很好的适应性。采用变频调速闭环控制系统后,能够自动/手动调节离心机转速,使离心机既可以作为中速离心机使用(离心机转速1 000~2 000 r/min),也可以作为高速离心机使用(离心机转速2 000~3 000 r/min),能根据钻井工艺要求,有效控制钻井液固相含量,提高钻井液固相控制水平。

变频调速闭环控制系统具有鲜明的特色,动态响应快,可靠性高,故障诊断与报警能力强,进一步提高了钻井液高速离心机的性能,特别是离心机的参数自动调节和自我保护功能的实现,可有效避免离心机过载、堵塞等故障的发生,提高离心机运行的可靠性,减少了因意外故障而造成的不必要的经济损失。该控制系统操作简单、现场使用非常方便,控制可靠、灵敏,维护保养费用低。该控制系统的研制成功对于其他类型离心机或其他机械设备控制系统设计,具有较高的参考价值。

参 考 文 献

[1] 张阳春,杨志康,郭东.国内外石油钻采设备技术水平分析[M].北京:石油工业出版社,2001:42-52.

[2] 龚伟安.钻井液固相控制技术与设备[M].北京:石油工业出版社,1995:258-284.

[3] 董怀荣.钻井液高速离心机分离理论研究及应用[R].山东东营:胜利油田博士后研究工作报告,2007:161-177.

[4] 马小亮.大功率交-交变频调速及矢量控制技术[M].3版.北京:机械工业出版社,2004:42-206.

[5] 董怀荣,王新梅,蔡文军,等.LW400×1200型变频控制高速离心机的研制[J].石油矿场机械,2006,35(1):45-47.

[6] 董怀荣,王平,蔡文军.一种全自动闭环控制钻井液高速离心机[J].西部探矿工程,2006,18(4):209-211.[审稿 屈文涛]

标签:

相关技术

2、如涉及作品内容、版权和其它问题,请在30日内与本网联系,我们将在第一时间作出适当处理!有关作品版权事宜请联系:+86-571-88970062