艾默生安全阀数字化发展步伐

安全阀能够安全、可靠并且实现数字化转型吗?

答案是肯定的。关键设备的技术发展速度比我们想象的还要迅速。安全阀已经广泛用于工厂的各个装置以保护设备和人员安全,作为安全生产的最后一道防线,安全阀必须在超压事故发生时,在其他一切应急操作失效后提供有效的超压保护。在过去的一个多世纪以来,安全阀的设计只有微小的变化,因此安全阀的数字化转型很容易实现。

安全阀通常是一个纯机械性的设备,它不依靠外力作用,不附加电源和气源,仅依靠系统介质本身的力来动作,也不上到DCS 系统,如图1所示。因此,工厂运行和管理人员难以实时和准确地了解安全阀的工作状态。

图1: 安全阀通常未连接到工厂的控制系统和安全监控系统中,这给工厂的运行带来不小的挑战。

由于安全阀在工厂的特殊和重要地位,以及缺乏状态监测等手段,给工厂装置运行带来了许多安全挑战。安全阀的数字化对解决安全阀使用过程中安全上的挑战颇有帮助。

安全阀的数字化至少可以从开启泄漏监测和设备信息管理两方面出发,既实现了数字化,同时也提升了安全阀本身的安全性和可靠性。

安全阀开启泄漏监测

安全阀的使用状态监测,包含开启与关闭以及泄漏状态监测,可以第一时间记录和反馈安全阀运行状态信息。

安全阀开启或泄漏在安全性、可靠性、成本和排放上的影响

根据艾默生的研究,有大量的超压工况发生但未被发现和记录,相对于安全阀超压泄放,安全阀的泄漏可能更不容易被发现。更好地了解这些安全阀的超压泄放或泄漏原因将提高工厂的盈利能力和生产可靠性,同时减少介质排放,提高工艺安全性。

安全性

超压泄放是一种未遂安全事故,但其发生的频率越低代表我们的运行控制越有效。

潜在的问题是,安全阀超压泄放发生的频率比我们想象的要高,而且通常未被发现和报告。如果工厂可以提供超压泄放记录,则为原因故障分析和相应培训提供了材料和依据,许多问题都可以避免。

安全阀超压泄放不属于常规工况,应记录下来以进行进一步的原因分析和调查。如果安全阀经常发生动作,这可能会是一个值得更多关注的工艺流程问题。

可靠性

安全阀开启或关闭直接或间接影响工艺流程的正常运行。如果超压频繁发生,不仅安全阀的密封面受到影响,也可能会对相邻的机械设备比如上下游关断阀造成压力,超压泄放的介质也会对工艺装置的顺利运行产生影响。

部分安全阀在运行压力达到整定压力50%时即开始出现泄漏。而现场运行人员并没有注意到现场有大量安全阀出现泄漏,关键是大家不知道安全阀从哪个时刻开始泄漏了以及为什么泄漏。

安全阀泄漏的最常见原因是超压泄放后阀瓣或喷嘴损坏。可能是安全阀没有正确回座,可能是碎屑损坏了阀瓣或喷嘴的密封面,或者是阀门在回座时发出颤振。

如果安全阀没有使用状态监测,则工作人员难以了解超压泄放期间发生了什么。

成本

如果系统运行压力在安全阀的密封压力以下,安全阀不应发生泄漏。然而,在对一家顶级炼化一体化公司业的1万份安全阀服务记录进行分析后发现了一个令人惊讶的事实。

当安全阀上线使用前都需要进行校验,以确保其起跳压力的准确性。分析显示,校验时,20%的安全阀在阀前压力低于50%整定压力时即发生泄漏,其中8%泄漏严重,以至于测试台无法提供足够的流量来使安全阀动作。

即便一个安全阀的泄漏率仅为额定泄放量的0.1%,那么其一年的泄漏量相当于阀门全开6小时。安全阀全开时泄放的介质可达上百吨。艾默生的研究表明,一个1000万吨/年的炼油厂每年在产品和能源上的损失费用超过1000万元。

排放

污染物的排放和泄漏(如图2所示)可能导致罚款、诉讼或者额外的工作量去识别排放源和报告每次泄漏。如果介质的浓度和压力较高,微小的泄漏也可能会产生大量的介质外泄。

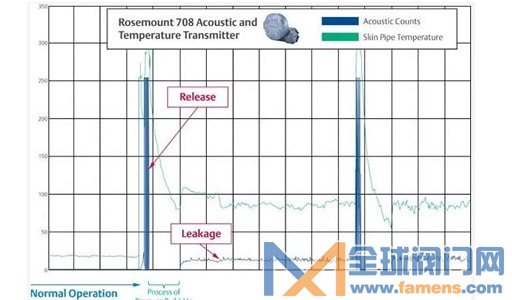

图2: 该图显示了一个典型的泄漏事故。第一次排放后,安全阀没有完全关闭。图中蓝线显示泄漏持续存在,这一泄漏由绿线所示的安全阀监测所检测到。

安全阀的泄漏可能导致厂区和厂界非甲烷总烃限值的达标,也可能会阻碍公司实现ESG目标的承诺。

解决问题

通过数字化转型技术,可以实现安全阀运行的连续监测。当阀门起跳时,系统会向运行人员发出警报,并记录每次超压泄放发生的时间和持续时间;它还能告知阀门是否泄漏、以及震颤或频跳等情况。有了这些实时信息,就有可能将安全阀的开启与运行数据关联起来。

超压泄放可以与历史记录和维护数据相关联。工厂不仅可以对阀门,还可以对工艺进行更深入、准确的故障分析。维修人员可以使用数据分析来改进诊断,并远程连接阀门专家以帮助实时排除故障。数字化转型还可以开发新的操作流程和安全程序,以避免超压工况再次发生。以上这些都需要从建立监测开始。

安全阀的开启泄漏监测主要有3种方式,一种是通过检测阀杆的位移来实现,这种方式我们可以使用艾默生旗下Fisher品牌的4320、4200无线或者有线位置变送器来实现,或者通过Topworx品牌的限位开关,这种方式适用于弹簧型式安全阀,不能对安全阀的泄漏进行很好的监测;第二种是通过监测先导阀主阀上腔和安全阀入口的压差来实现的,对应的产品是艾默生罗斯蒙特的3051、2051无线或者有线差压变送器,适用于先导型式安全阀,同样不能对安全阀的泄漏进行很好的监测;第三种是通过监测安全阀排放或泄漏时出口管道的超声波来实现的,对应的艾默生产品是艾默生罗斯蒙特品牌的708无线声波变送器,适用于所有型式的安全阀,对安全阀的开启和关闭都能很好的监测。

我们通过出口连接火炬的安全阀来进行应用举例,现场很多非普通气体或者蒸汽的安全阀出口都是连接到火炬的,包括非甲烷烃类、有毒有害介质的安全阀。在我们发现火炬异常的时候,通常是与其相连的安全阀出现了问题,或者是安全阀开启了,也或者是安全阀出现了泄漏,这个时候我们就需要进行排查来进行安全阀定位,并及时解决问题。是安全阀A出现问题了还是安全阀B出现问题了,以往定位到出现问题的安全阀都是通过人工巡检的方式来查找的,安全阀开启了还好,我们还可以通过安全阀排放过程中的声音来进行定位,如果是泄漏问题,问题的排产就会比较困难。或者我们根本就找不到问题的来源,因为一段时间以后安全阀已经关闭了,或者泄漏已经不存在了,我们就不能很好的为运行提供分析依据。又或者我们找到了问题安全阀的所在,可是安全阀的排放或者泄漏已经发生了很长时间,这不仅仅有介质损失导致的经济损失,更重要的是安全隐患得不到及时地消除。无线声波变送器通常安装于安全阀的出口管道,通过卡捁型式安装,原理是超声波加温度辅助,无线声波变送器将监测信息通过无线网关传递至上位机。在安装了安全阀监测设备之后,我们就可以第一时间得到准确的信息,是安全阀A出现问题了,然后第一时间来采取对应的措施。

安全阀监测设备

采用WirelessHART®协议的的无线声波变送器(如图3所示)可以直接安装在工艺阀门、弹簧式安全阀、先导式安全阀、疏水阀和其他常见流体控制设备附近的管道上。

图3: 一个无线声波变送器(照片右上方蓝色的设备)安装在安全阀的出口管道上,将任何安全阀泄漏或开启引起的振动通过无线HART协议反馈给控制系统。

由于流体介质流动过程中会产生湍流并形成振动,无线声波变送器可以感应到管路中的振动。无线声波变送器采集振动发生时的超声波频率,因为这些频率很容易识别,即使在环境噪声比较严重的环境中也不会收到影响。

依据记录的超压泄放持续时间,安全阀的单位泄放量计算值,可以大约计算每次超压的总泄放量。

巨大的成本节省空间

带有同样问题的安全阀重新投入使用并不罕见,安全阀的实时监测为查明根本故障原因提供了数据。艾默生的安全阀监测解决方案可为大型炼油厂节约上千万元的介质损失成本。

除此以外还有来自于巡检的成本节约。该解决方案还消除了以往的危险区域的人工巡检,改善了运行人员的健康和安全。以往我们对安全阀工作状态的得知都是通过人工巡检得到的,而人工巡检的方式正在面临越来越多的挑战。首先我们要配备相应的巡检人员,随着年轻人对于一线工作的意愿性越来越低以及劳动成本的不断提高,加之随着项目体量的增大厂区面积越来越大,我们需要配备更多的巡检人员来覆盖更大面积的厂区,这些都使得人工巡检对安全阀工作状态的监测成为挑战。人工巡检难免会出现一些偏差和信息的遗漏,大面积的厂区也会有巡检效率的问题。因为安全阀的安装位置高远,比如分离塔的高度最高超过100m,这使得巡检效率较低,也对巡检人员的安全不利。同时人工巡检受天气的影响比较大,大雨大风或者沿海的台风季节是没有办法进行巡检的;现场高温、腐蚀、有毒有害气体环境是不适合进行人工巡检的。

人工巡检另一个较大的缺点是时间的迟滞,不能第一时间发现所出现的问题。所以人工巡检的方式会有时间滞后、成本和安全上的挑战。在配备了安全阀的在线监测设备之后,我们就可以第一时间在控制系统上看到所出现的问题,并直接准确定位到出现问题的安全阀,及时地采取措施。安全阀的开启泄漏监测不只是可以监测艾默生所提供的安全阀,也可以为现场其他品牌的安全阀提供监测服务。

标签:

相关资讯

2、如涉及作品内容、版权和其它问题,请在30日内与本网联系,我们将在第一时间作出适当处理!有关作品版权事宜请联系:+86-571-88970062