通过CFD仿真,改进离心泵设计

诸多关键工业过程的发展与进步始终与泵送设备的改进密切相关。离心泵因其适合处理高流量,因此发挥着特别重要的作用。

事实上,离心泵占世界泵产量的85%以上,通常应用于污水处理、食品加工、水处理和制造厂、及化工和石油工业,用于泵送所有类型的低粘度流体。它们还可以轻松处理含有高比例悬浮固体的液体。

由于存在多种可用的泵配置,对于任何设施来说恰当的设计都是至为重要。全球总能耗的20%都被用于运行这台或那台泵,而其中三分之二的泵的能耗超出所需能源的60%。

为了确保能效并防止设备故障,对泵在不同运行条件下的性能进行预测和评估非常重要。这就是计算流体动力学(CFD)工具能发挥作用之所在。

为什么要注重离心泵的仿真

任何实物产品的成本和性能通常都在设计过程的早期即已确定。开始探索设计空间并定义产品概念的阶段,是做出最具影响力的设计决策的阶段。此后各阶段对于生产成本的影响要缓和得多。

仿真是在早期产品开发阶段发挥基础作用的工具之一,它使工程师能够在产品开发流程的早期做出更为明智的设计决策,对于最终产品,这意味着更低的生产成本、更高效的能源消耗、更低的故障风险等。

为什么要选用SimScale进行离心泵的设计?

为什么并非所有的设计师都在使用仿真软件呢?当前存在的一些障碍阻碍了工程师和设计师更广泛地采用仿真软件,SimScale则通过以下方法破解了这一难题。

可访问性:传统软件需要安装在昂贵的本地高性能计算机上,而这些计算机大部分时间处于空闲状态。有了SimScale,所有的计算可基于云操作,只需要一个web浏览器即可。

运营成本:标准的商业仿真软件包的价格之昂贵众所周知。有了SimScale,就可以选择免费社区计划或14天专业计划试用立即开始仿真设计。

专业诀窍:大多数现代工具都是为专家和经验丰富的仿真工程师而设计。为了弥合这一知识鸿沟,SimScale提供了一个大型公共项目库、免费培训和实时支持聊天功能。

离心泵的制造问题

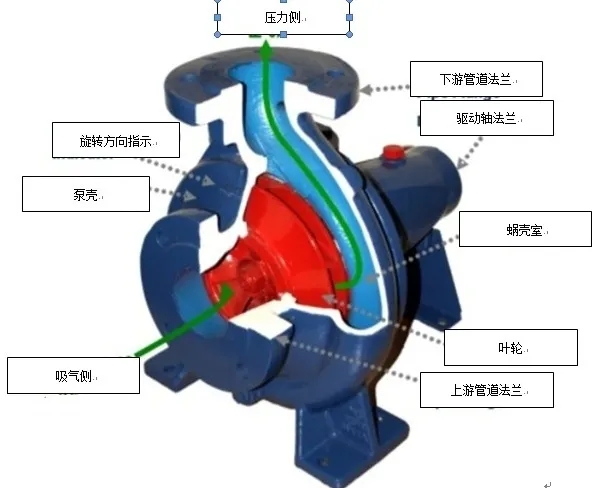

离心泵的剖视图

离心泵主要由一个在被称为蜗壳的壳体中旋转的叶轮组成。流体进入叶轮的孔眼(中心),然后通过叶轮叶片之间的空间,流出到叶轮和壳体壁之间的空间。当叶轮旋转时,流体元件的速度分为切向和径向。流体流经叶轮时,速度和压力都会增加。

由于旋转机械能被转移到流体上,在叶轮的排出侧,水的压力和动能都将升高。而在吸入侧,水被不断排离,因此会在孔眼处产生负压。这一低压有助于将淡水流再次吸入系统,而这一过程会持续进行。

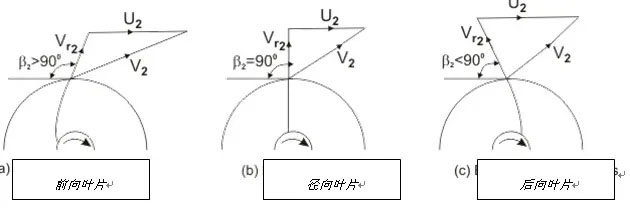

叶轮是离心泵设计中最重要的部分。经过多年的分析和开发工作,人们已开发出成功的叶轮。最佳叶轮的轮叶(叶片)被设计为向后弯曲。这些后弯叶片的叶片角度小于90度,由于其自稳定功耗特性,成为行业中最首选的叶片类型。这意味着随着流速的增加,泵的功耗在达到极限后会趋于稳定。

离心泵设计优化研究

叶轮机械中的流体非常复杂,主要应归因于三维开发结构涉及湍流、二次流、失稳等。离心泵设计过程最初是基于经验关联、模型试验和工程经验进行的。然而,现在的设计要求对内部流动有深刻的了解,有了CFD的帮助,有望实现这一目标。

CFD仿真有望可视化离心泵内部的流动条件,并可提供有价值的泵水力设计信息。仿真结果被用于计算和预测离心泵的性能,取代了过去费时费钱的物理实验。除了缩短整个设计周期外,还节省了大量的工作。

离心泵项目概述

本文的案例研究将使用CFD优化离心泵设计作为仿真项目的模板。

本项目使用稳态多重参考系(MRF)法和k-omega SST湍流模型来仿真常规的离心水泵。通过SIMPLE算法进行压力-速度耦合。MRF区域的旋转速度为157.08 rad/s(1500 rpm)。

本项目涉及(1)出口叶片角度,和(2)叶片数量对离心水泵性能的影响。利用SimScale,对具有三种不同出口叶片角度(13、23和33度)和三种不同叶片数(6、8和10)的叶轮的性能特性曲线、以及局部和全局流量变量进行数值预测。

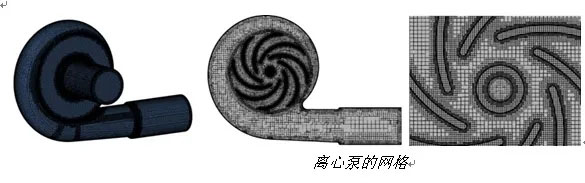

所考虑的离心泵设计入口直径为150mm,出口直径为151.5mm,叶轮直径为340mm。其流体域使用了SimScale平台上的‘snappy hex mesh’进行网格划分出的几何结构。生成的网格由大约450万个单元组成,如下图所示。

(1)出口叶片角度变化的影响

流量参数 ? 叶片数量:8 ? K-Omega SST湍流模型 ? 稳态、不可压缩流 ? 多重参考系(MRF)法 ? 叶轮转速:1500 rpm ? 入口体积流量:540立方米/小时 ? 蜗壳出口面 - 压力出口(0表压)

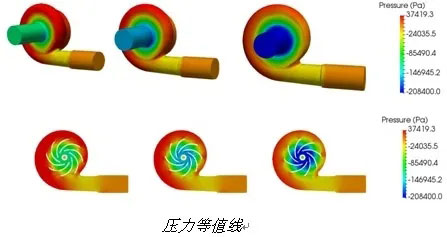

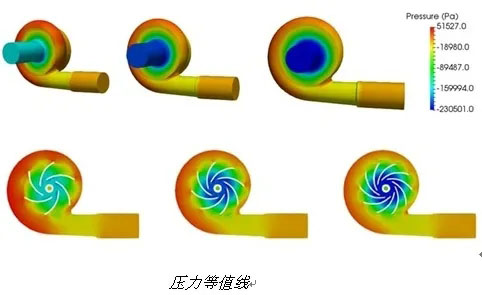

压力等值线结果表明,叶片出口角度为33度的泵,其进出口之间的压差最大(208.4 KPa),13度时压差最小(116.6 KPa),且泵出口设置为定值压力出口,0表压边界条件。

(2)叶片数变化的影响

流量参数 ? 出口叶片角度:33度 ? K-Omega SST湍流模型 ? 稳态、不可压缩流 ? 多重参考系(MRF)法 ? 叶轮转速:1500 rpm ? 入口体积流量:540立方米/小时 ? 蜗壳出口面 - 压力出口(0表压)

从压力等值线结果可以看出,十叶片泵的进出口间的压差最大(230.5 KPa),六叶片泵的压差最小(161.04 KPa)。

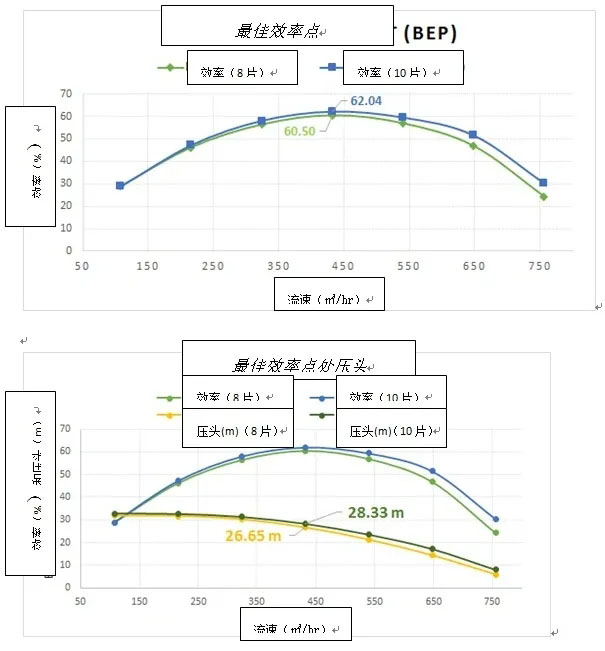

最佳效率点

最佳效率点(BEP)是指泵在给定叶轮直径下以最高或最佳效率运行时的流量。该泵的BEP位于432?/hr这一位置。此外,八叶片泵和十叶片泵的最大效率分别为60.5%和62.04%。

最佳效率点处的压头

由于BEP发生在432个单位(?/hr)的流量下,因此该流量也与泵曲线相交,分别等于26.65米和28.33米的水头(各对应八叶片泵和十叶片泵)。

总结

如本案例研究所示,离心泵是一种简单但必不可少的设备。看似微小的设计变化,如出口叶片角度或叶片数量,可能会对泵的性能产生重大影响。

由于离心泵设计配置众多,对每种配置进行物理测试或仅依靠经验,将使设计过程变得不必要的漫长且昂贵。同样的设计实验可以通过数值分析和仿真进行,在几分钟或几小时内即可获得同样精确的结果。

这只是CFD工具帮助工程师评估其泵送设备设计的一个例子。SimScale公共项目库中有多种仿真模板可供选择,涵盖工业设备和机械、商业和工业风扇、阀门等不同设计领域。

标签:

相关资讯

2、如涉及作品内容、版权和其它问题,请在30日内与本网联系,我们将在第一时间作出适当处理!有关作品版权事宜请联系:+86-571-88970062