远程自动控制气液联动全焊接紧急切断阀的设计研究

石油、天然气是易燃易爆危险品, 而石油、天然气是易挥发物质, 易产生渗漏, 既浪费了能源, 又污染了环境, 并因易燃易爆而产生巨大的危险。因此, 我们要研发一种阀门产品既能防止天然气等介质的渗漏, 又具有强大的动力、迅速而准确的启闭阀门。紧急切断阀用于严寒酷暑、荒漠、沼泽地带, 阀门操作时人兽共处, 极不安全;该阀门通径巨大, 启闭力矩极大, 蜗轮传动已不适用, 必须采用电动、液动、电液联动、气液联动的传动方式进行操作。如何将阀门工况信号传输到控制室的难题, 必须采用先进的远程自动控制的气液联动装置。

1 主要研究内容

1.1 控制切断技术

采用先进的远程自动控制的气液联动装置, 对天然气长输管线气液联动紧急切断阀进行远距离自动控制。

1.2 密封圈材料

石油、天然气管道中的介质往往含有杂物甚至有砂石, 给管线阀门的设计与使用提出很大的难题, 而密封圈作为管线阀门中必不可少的重要组件, 其性能质量决定了阀门的使用状况及寿命。

1.3 焊接工艺

传统的管线球阀壳体采用的是铸钢件毛坯且用螺栓连接。我们知道, 铸件的金属晶粒间隙较大, 并且易产生气孔、夹渣、疏松等缺陷, 而石油、天然气是易挥发物质, 壳体采用铸钢件毛坯, 易产生渗漏;此外, 栓接处也容易产生泄漏;既浪费了能源, 又污染了环境, 并因易燃易爆而产生巨大的危险。如果, 长输管线球阀的壳体采用锻钢件焊接而成, 则避免了铸钢件、栓接产生渗漏的危险:因为, 锻钢件金属晶粒细密, 晶粒间隙很小, 用以输送天然气、石油不会产生因材质本身而造成的渗漏, 更不会因栓接而产生泄漏。

1.4 密封结构

传统的管线球阀阀座与阀体之间的密封是采用阀座加活塞的两体结构, 活塞的内、外圆上各用二个O型密封圈密封;阀门进出端各一组。其缺点是使整机体积增大, 并由于阀座密封圈中心尺寸加大而使阀门的启闭力矩大大增加, 并且仅适用于DBB结构。

1.5 维护工艺

目前使用的球阀阀盖为整体结构, 如果填料或密封圈等易损件在非检修期内就已经磨损, 导致填料或密封圈无法更换, 易造成石油、天然气及有害有毒气体等介质向外泄漏, 将发生严重的安全事故。

2 技术解决方案

2.1 采用远程自动控制的气液联动装置

采用一种气液联动执行机构包括三大部分, 分别是:控制器、驱动器、液压操作系统。

●控制器的功能是:导通动力气引进流程、切换阀门开关方向、动力气过滤。

●驱动器功能是:将动力气气压在气液罐中变为液压, 液压传到液缸中推动叶轮装置作旋转运动, 带动阀杆转动。

●液压手动系统功能是:导通手动泵至驱动器流程, 手动泵排出油压直接作用在驱动器叶轮上, 带动阀杆转动。

●电子控制单元通过压力传感器检测管线中气体压力。

●电子控制单元通过ROCLINK判断检测压力是否正常。

●电子控制单元通过电磁阀控制气路通断。

●当气路压力变化导致液缸中气体压力发生变化。

●旋转叶片两端压差增大, 使传动轴转动, 带动阀门动作。

本全电子式控制系统, 它具有阀门关断和数据采集两种功能。控制系统每1秒钟探测一次管线内的压力数据, 每5秒进行一次平均, “事故”数据将自动被保存。当管道爆管需要紧急切断时, 在感测到的压降速率或压力及必要的延时数据后, 指挥执行器迅速关断阀门, 并能记录下管道运行的最高、最低压力和压降速率, 这些数据也可以下载, 从而使操作者对管道运行情况心中有数。数据采集功能可以“滚动”存储当前最近时间的240组数据。如存储已满240组数据, 测得的最近和最新的数据将被存入, 而相应最老和最早存入的数据将被自动滚动消除, 以确保用户始终掌握管线的最新数据。

2.2 采用尼龙66为主要原材料, 提高了密封圈的综合力学性能

相较于国内传统的密封圈, 本技术采用改性尼龙66为主要原材料, 聚四氟乙烯为辅助填充材料, 相较于国外的尼龙66密封圈, 本技术采用的改性尼龙66以聚四氟乙烯、铝青铜粉、Grafoil石墨以及其它添加剂为同时作为填充物, 而非单一填充物。

尼龙66是典型的硬而韧的聚酰胺类聚合物, 由于韧性好, 变形能力强, 因此是作为密封圈的极佳材料, 耐磨性能优异, 综合力学性能优于聚四氟乙烯等通用塑料。

聚四氟乙烯力学性能不好, 抗拉强度、抗压强度不高, 回弹能力差, 单独作为密封圈材料会降低密封圈使用性能及寿命。但聚四氟乙烯具有良好的密封性能、耐高温、耐低温以及耐磨性能, 降低聚四氟乙烯的含量, 作为填充物使用, 可以提高密封圈的综合性能。填充铝青铜粉可以减小摩擦系数、提高材料的抗压强度, 同时使密封圈具有自润滑作用, Grafoil石墨可以提高密封圈的耐候、耐高温性能, 同时作为润滑剂, 降低磨损。

马来酸酐接枝聚丙烯的加入对尼龙66有显著的增韧作用, 碳素纤维与玻璃纤维作为增强剂, 可以提高密封圈的强度、抗张性能及耐高温性能。

2.3 发明了低变形量、高韧性、焊缝免焊后热处理的焊接工艺, 保证阀座支撑浮动、活塞双向密封的实现

本项目产品的壳体是锻钢件, 要用焊接的方法把它焊成一个整体, 并用焊接把内件封闭起来, 焊接是最后一道工序, 也是最关键的一道工序。为了确保产品的密封性能, 必须要达到低变形、低应力、低层间温度、高精度和高韧性的要求, 因此要对焊接工艺进行创新, 采用U形、小角度、窄间隙、低线能量的埋弧焊。为圆满攻克焊接工艺难关, 我们采用数值分析法、有限元分析、进行焊接工艺评定、变形测试、焊后免热处理的安全评估等试验研究分析。

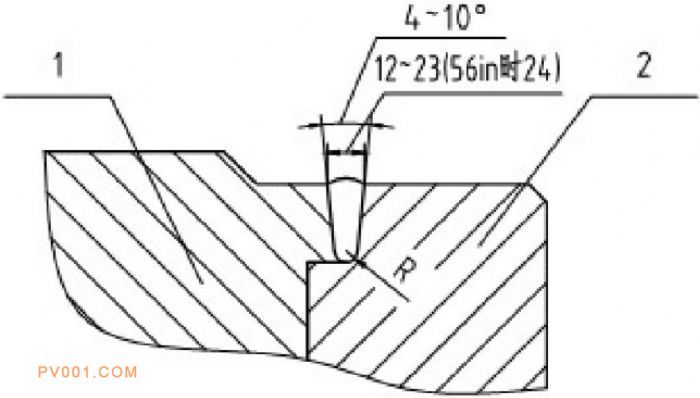

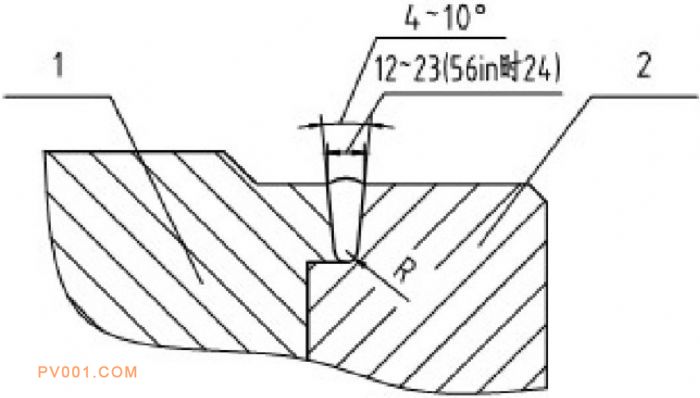

基于上述研究, 本项目创新设计了独特的焊接坡口结构:a.根部为U形 (R5~7.5) ;b.焊根为2×1;c.小角度 (与端面的夹角为2~6°, 或夹角4~12°、口径越小角度越大) ;d.阀体组装后的焊接坡口为窄间隙 (12~23mm, 56in最大时为24mm) , 同时优化了焊接工艺参数, 该工艺参数为:焊接材料为H08MnA+HJ431配对;焊接电流220~260A、电流极性为DC、最大层间温度120℃、多道路焊;焊接技巧为运丝方向为左焊法。焊接变形的效果为径向变形≤0.4mm, 轴向变形≤1.2mm。该工艺采用了多层焊技术, 后续焊道对前一焊道具有很好的回火作用, 因此焊缝的熔敷金属晶粒细小, 加之每道焊层的厚度较小, 所以焊缝的韧性很好, 裂纹尖端张开值CTOD为0.309mm。韧性高可以使焊根的裂纹不会有扩大的倾向, 可以免除焊后热处理, 有效提高产品的密封性能。

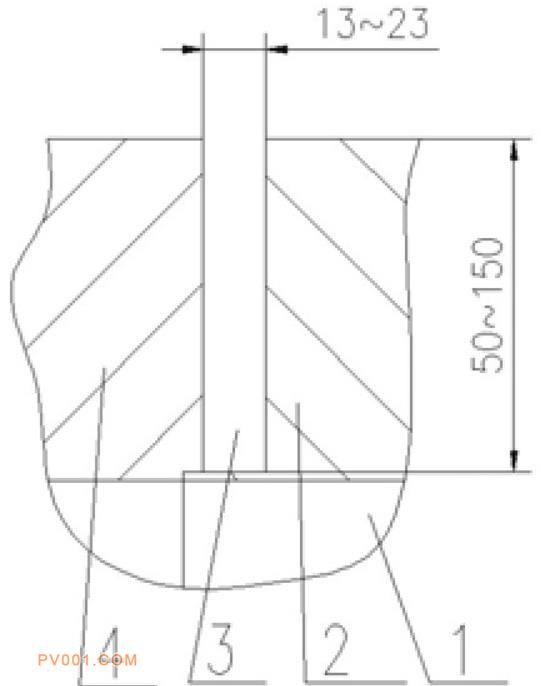

传统的窄间隙焊接坡口

1、阀门中腔2、左右体3、窄间隙坡口4、中体

窄间隙、U形坡口示意图 下载原图

1、中体、2、左右体

2.4 具有双活塞效应、能满足双隔离和排放的DIB功能要求的一种整体式双向密封球阀阀座技术

采用一种整体式双向密封的球阀阀座, 支撑圈安装在阀体内, 在支撑圈上且与球体的球面接触处设有主密封圈, 在阀体上且与支撑圈的大外圆的侧面接触处设有弹性件, 其特征在于支撑圈的大、中、小三个外圆与阀体的三个内圆相应配合, 且在支撑圈的小外圆的台阶面以及与之相配合的阀体内圆的台阶面之间形成的空间处设有一个增大的O型密封圈。

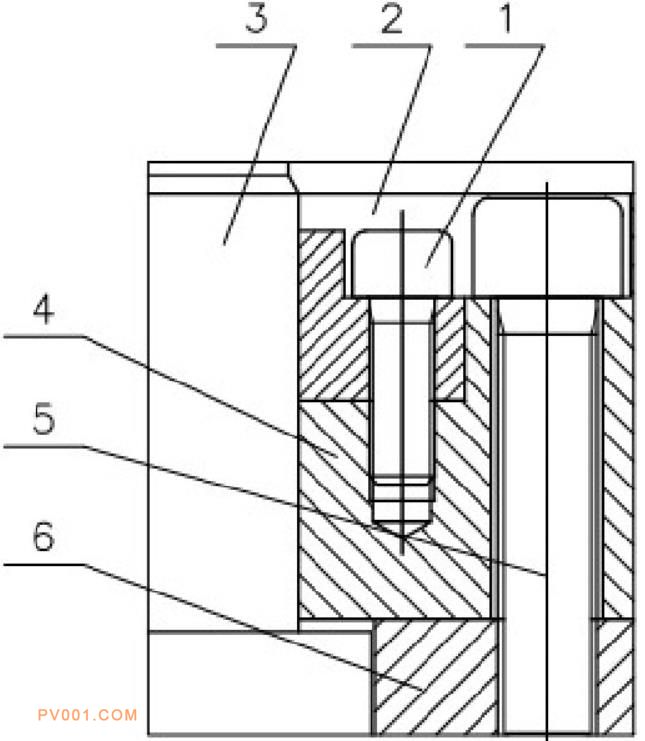

采用本技术, 一是在阀座的径向上减少了一个漏点, 改善了密封性能, 二是结构简单化, 体积变小, 减小了阀门密封副尺寸, 也就减小了阀门的启闭力矩, 提高了阀座密封环和阀门的使用寿命;三是无论介质是从哪个方向进入阀门, 进口端与出口端都可以获得密封, 因此, 即使没有活塞组件也具有双活塞效应并能实现双向密封。整体式双向密封的球阀阀座结构示意图如下图3。

参照图3, 该球阀阀座包括球体2、支撑圈4和阀体5, 支撑圈4安装在阀体5内, 球体2与支撑圈4相衔接, 在支撑圈4上且与球体2的球面接触处设有主密封圈3, 在阀体5上且与支撑圈4的大外圆7的侧面接触处设有弹性件6, 支撑圈的大外圆7、中外圆8、小外圆9与阀体5的三个内圆相应配合, 且在支撑圈4的小外圆9的台阶面以及与之相配合的阀体5的内圆的台阶面之间形成的空间处设有增大的O型密封圈1。

整体式双向密封的球阀阀座结构示意图

O型密封圈1、球体2、主密封圈3、支撑圈4、阀体5、弹性件6、大外圆7、中外圆8和小外圆9

使用时, 如果介质从右向左流动, 在介质的压力作用下, 一是O形密封圈1向左滑动, 使O型密封圈1贴紧支撑圈4的中外圆8的侧面和支撑圈4的小外圆9的表平面, 同时涨紧阀体5的内圆, 消除了阀体5与支撑圈4之间的泄漏点;二是使主密封圈3贴紧球体2的球面, 实现了主密封圈3与球体2之间的密封。如果介质从左向右流动, 在介质的压力作用下, 一是O形圈1向右滑动, 使O型密封圈1贴紧阀体5的内圆和支撑圈4的小外圆9的表平面, 消除了阀体5与支撑圈4之间的泄漏点;二是使主密封圈3贴紧球体2的球面, 实现了主密封圈3与球体2之间的密封。

由上述可见, 该阀座取消了原阀座结构中的活塞组件, 且只有一个增大的O型密封圈1, 在径向上减少了一个漏点, 改善了密封性能;同时, 结构简单化, 体积变小, 也减小了阀体的体积;缩小了阀门密封副尺寸, 降低了密封比压, 减小了阀门的启闭力矩, 因此提高了阀座密封环和阀门的使用寿命。另外, 无论介质是从哪个方向进入阀门, 进口端与出口端都可以获得密封, 实现了双向密封, 虽没有活塞组件但具有双活塞效应。即使没有活塞组件也能实现双向密封。

2.5 提供能在生产状态及时更换密封件的一种分体结构阀盖

本结构其特征在于它呈分体结构, 包括轴套和压盖二部分, 压盖位于轴套之上且衔接在一起。将阀盖分成轴套和压盖, 能在带压的情况下将轴套拆下更换轴套与阀杆之间的密封件, 确保了安全生产。

螺栓一

1、压盖2、阀杆3、轴套4、螺栓二5、阀体6

该球阀的阀盖呈分体结构, 包括轴套4和压盖2, 轴套4和压盖2通过螺栓一1相连接, 且压盖2位于轴套4之上, 轴套4通过螺栓二5与阀体紧固。使用时, 将轴套4和压盖2套在阀杆3上, 安装好各密封件, 紧固好螺栓一1和螺栓二5即可。如果阀门使用较长时间或出现外漏时, 拆下螺栓一1, 便可取出压盖2, 这时, 由于轴套4仍通过螺栓二5紧固, 仍可保证阀杆3不飞出, 确保阀门的正常工作。

3 结论

产品采用自主研发的气液双联动 (双保险) 的切断控制方法, 满足了天然气管道输送的安全要求;阀座密封圈采用改性尼龙66材料, 提高了密封圈的综合性能;阀座密封采用整体双向密封结构, 能满足双隔离和排放 (DIB) 的功能要求, 降低了阀门的启闭力矩;设计的分体结构的阀盖, 能在带压情况下将轴套拆下更换轴套与阀杆之间的密封件, 满足天然气输送的安全生产。

相关技术

2、如涉及作品内容、版权和其它问题,请在30日内与本网联系,我们将在第一时间作出适当处理!有关作品版权事宜请联系:+86-571-88970062