硫酸工业废水生产工艺以及清浩生产过程

本文节选自 《废水污染控制技术手册第三章》

硫酸是化学工业的基本原料,是生产普钙、磷酸的主要原料。磷酸又是重钙、磷铵等磷肥的主要原料。在我国,硫酸生产大都与磷肥相配套。在普钙生产中一般硫酸用量为理论量的95%~105%。硫酸除主要用于磷肥生产外,还用于冶金、有色金属冶炼、石油化工、国防军工、农药、医药等部门。改革开放以来,为了适应农业发展的需要,高浓度磷肥生产快速增长,使我国硫酸工业得到很大的发展。2009年全国硫酸产量5937万t,其中,硫磺制酸占总量的45.7%,冶炼烟气制酸占总量30.5%,矿制酸占23.8%。

我国硫酸生产原料以硫铁矿为主,其他原料如冶炼烟气、硫磺、磷石膏等所占比例很小[5]。硫酸废水中主要污染物为氟和砷的化合物。砷具有积累性中毒作用,对人类而言,三价砷的毒性远大于五价砷的毒性,亚砷酸的毒性比砷酸盐的毒性大60倍。砷为致癌物,可引起皮肤癌。本节只就硫铁矿制酸废水作一介绍。

一、生产工艺和废水来源

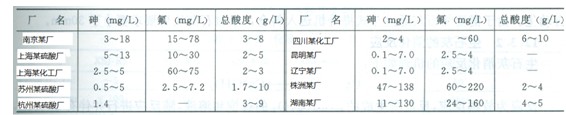

硫酸生产是将硫铁矿经熔烧生成二氧化硫气体后,经多道净化工序和催化吸收而制成硫酸。硫酸生产中的废水主要来自二氧化硫气体的净化工序。我国硫酸生产大多采用水洗净化工艺,用水净化气体中对催化吸收有害的氟、砷及矿尘等有害物质。该工艺废水排放量大,污染严重。有少数硫酸生产工艺采用“酸洗净化”工艺,即用稀酸代替水进行气体净化。经多次净化循环使用后的稀酸也需进行治理,生产1t硫酸排出废水5~15t。废水中主要污染物为F-20~200mg/L、As 2~120mg/L。由于我国硫铁矿普遍含硫品位低(90%以上均属含硫小于30%的中、低品位矿),致使硫酸排出的废水含氟、砷等有毒污染物多,难于治理而严重污染环境。表

表

二、清洁生产

为了减少硫酸废水大量排放带来的严重污染,“八五”以来新建的大、中型硫酸厂及部分老厂技术改造,都相继以“酸洗净化”清洁生产工艺取代“水洗净化”工艺。在“酸洗净化”生产过程中,为确保气体净化指标,要求循环酸中砷、氟杂质含量需控制在一定的范围。“酸洗净化”生产过程中,1t硫酸产生废酸30~50L。现将某硫酸厂(20万t/a硫酸)采用酸洗净化闭路循环工艺流程介绍如下。

酸洗流程是用循环的稀硫酸洗涤炉气,这样可大量节约用水,回收炉气中的SO3副产稀硫酸,减少硫酸废水排放。由沸腾炉导出的800~900℃炉气(含SO211%~13%、SO30.17%~0.28%)经中压废热锅炉回收热量后进入旋风除尘器和电除尘器,除去矿尘,进入一洗塔,用25%~30%的稀硫酸循环洗涤,洗涤其中的SO3,再进入二洗塔,用2%~5%稀硫酸洗涤过程副产物30%左右的稀硫酸,排出酸泥。处理的工艺流程如图

图

主要技术指标:处理量为8.5t/d(30%稀硫酸)。

环境效益:SO2炉气净化改用酸洗封闭循环,炉气中的SO3被酸吸收,产生的稀硫酸全部回收利用,可回收硫酸(折100%)462t。废水排放量减至水洗流程的1/200,生产1t硫酸的矿耗下降10kg,电耗下降2kW·h。但是酸泥的处理有待解决。

该技术适用于大、中、小型硫酸厂。

三、废水处理与利用

由于我国硫铁矿品位低、杂质多,硫酸生产过程排出的废水不仅含有硫酸、亚硫酸及大量矿尘,而且随原料矿的不同,含有害杂质的组分也各异。现将已有的几种处理方法介绍如下。

1.中和法

采用电石渣对硫酸废水进行中和处理,废水经处理、澄清过滤后排放。该法主要去除废水中砷、氟及重金属浓度低的废水。如原料矿中杂质含量较高,该法处理后的废水中砷的浓度难于达到排放要求。

2.石灰-铁盐法

采用石灰乳、硫酸亚铁等絮凝剂处理硫酸废水,处理后砷浓度从80~160mg/L下降达到排放标准;氟从80~200mg/L降至接近排放标准。但处理后产生的污泥量大,难于处理。

3.中和-絮凝-氧化法

采用电石渣进行中和,使砷、氟、重金属及硫化物等沉淀,在絮凝剂的作用下,使之与废水中的硫铁矿渣一起去除,再氧化除去硫化物后排放。经处理后,废水中各项有害物质含量都大幅度下降,砷、氟、铅、镉及硫化物均可达到排放标准。

现将某硫酸厂年产14万t硫酸生产装置采用的中和-絮凝-氧化法处理硫酸废水介绍如下。

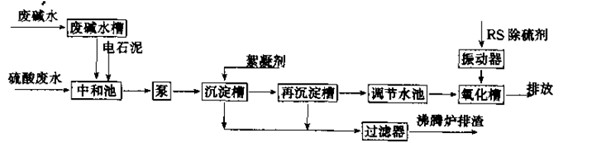

该厂利用保险粉生产中排出的碱性废水240t(pH值13~14,S2-2000mg/L以上,COD1000mg/L以上),与硫酸废水(排放量为2600t/d)进行中和,中和时将pH值控制稍高些,就可使As、F、重金属、电石泥及硫化物生成沉淀,在絮凝剂作用下,使之与废水中的硫铁矿渣同时去除。在上述反应过程中有强还原性物质存在,致使硫化物在中和-絮凝后难以达到排放标准,为此还需加入一种RS除硫剂,通过氧化作用才能使废水达标排放。其处理工艺流程如图

图

废水在中和池进行中和后,用泵送至沉降槽,同时加入絮凝剂,经搅拌、沉降后,溢流至再沉降槽,由调节水池稳定流出,通过振动器加入RS除硫剂,在氧化槽中氧化,除去硫化物后达标排放。

主要技术指标:

处理量 3840m3/d;

电耗 0.63kW•h/m3。

环境效益:废水经上述方法处理后,硫化物、砷、氟、镉、铅等主要有毒物质均达到国家工业废水排放标准,但COD稍差。

该技术适用于有硫酸及保险粉生产的工厂或地区使用,能达到“以废治废”的效果。

RS除硫剂适用于一般的硫化物废水处理,亦可用于含强还原介质废水中硫化物的处理。

当当网购买网址:http://product.dangdang.com/23204236.html

相关技术

2、如涉及作品内容、版权和其它问题,请在30日内与本网联系,我们将在第一时间作出适当处理!有关作品版权事宜请联系:+86-571-88970062